QR-код

Про нас

Продукти

Зв'яжіться з нами

Телефон

Факс

+86-579-87223657

Електронна пошта

Адреса

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Вуглецевий фетермає чудові властивості, такі як низька теплопровідність, невелике питомого тепла та хороша висока температура теплової стійкості. Його часто використовують як теплоізоляційний матеріал у вакуумі або захисній атмосфері і широко використовується у напівпровідниковому полі. Однак у середовищі з температурою, що перевищує 450 ℃, вуглецевий фетер буде швидко окислений, що призводить до швидкого знищення матеріалу. Навколишнє середовище переробки напівпровідників часто перевищує 450 ° C, тому особливо важливо поліпшити окислювальну стійкість вуглецю.

Поверхневе покриття-ідеальний метод проти окислення продуктів вуглецевого волокна. Анти-окислювальні покриття включають металеві покриття, керамічні покриття, скляні покриття тощо. Серед керамічних покриттів SIC має відмінну високотемпературну стійкість до окислення та хорошу фізичну та хімічну сумісність з продуктами вуглецевого волокна. Коли SIC окислюється при високій температурі, SIO2, що утворюється на поверхні, може заповнювати тріщини та інші дефекти в покритті та блокувати проникнення O2, що робить його найбільш часто використовуваним матеріалом покриття в покриттів з вуглецевого волокна.

Покриття SIC готували на поверхні вуглецевого волокна вуглецевого вуглецю хімічним осадженням пари. Після ультразвукового очищення підготовлений вуглецевий фетер висушували на 100 ℃ протягом певного періоду часу. Вуглецевий фетар нагрівали до 1100 ℃ у вакуумній трубці, при цьому AR як газ розведення та H2 як газ -носій, а нагрітий трихлорметил силоксан проводили в реакційну камеру методом бульбашки. Принцип осадження такий:

Ча3Shick (G) → SIC (S) +3HCL (G)

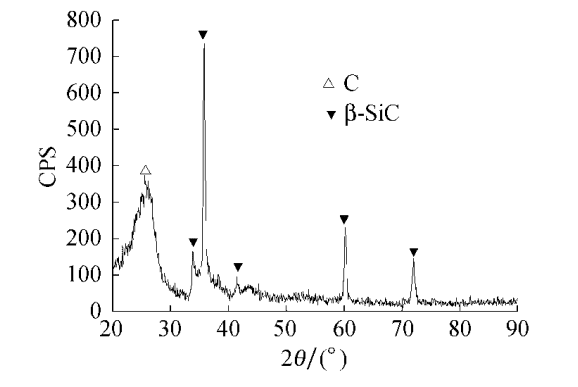

Ми використовували D8 Advance рентгенівський дифрактометр (XRD) для аналізу фазового складу вуглецю з вуглецю SIC. З XRD-спектру вуглецю з вуглецю SIC, як показано на малюнку 1, є три очевидні піки дифракції при 2θ = 35,8 °, 60,2 ° та 72 °, які відповідають площинам β-сиру (111), (220) та (311) відповідно. Видно, що покриття, що утворюється на поверхні вуглецевого фетру, є β-SIC.

Рисунок 1 XRD спектр вуглецю з покриттям SIC

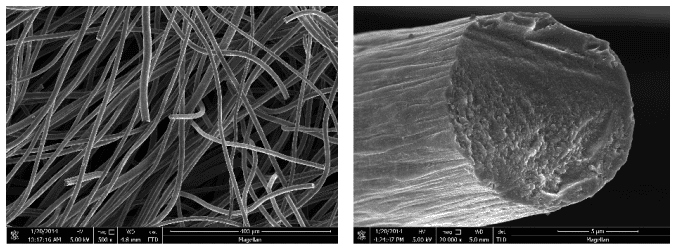

Ми використовували електронний мікроскоп Magellan 400 (SEM) для спостереження за мікроскопічною морфологією вуглецю, що відчувається до та після покриття. Як видно з малюнка 2, вуглецеві волокна всередині початкового вуглецевого фетру нерівномірні товщини, хаотично розподіляються, з великою кількістю порожнеч та низькою загальною щільністю (приблизно 0,14 г/см3). Наявність великої кількості порожнеч і низької щільності є основними причинами, чому вуглець може використовуватися як теплоізоляційний матеріал. На поверхні вуглецевих волокон всередині початкового вуглецевого фетру на осі волокна є велика кількість канавок, що допомагає поліпшити міцність на зв'язок між покриттям та матрицею.

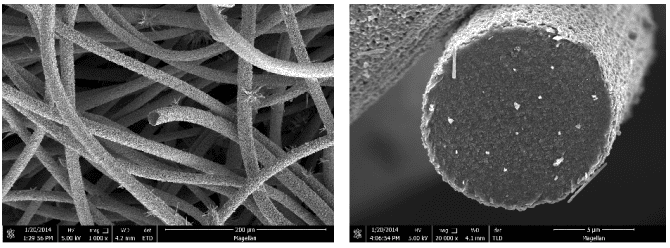

З порівняння малюнків 2 та 3 видно, що вуглецеві волокна всередині вуглецю з покриттям покриті покриттями SIC. Покриття SIC утворюються дрібними частинками, щільно складеними, а покриття рівномірні та щільні. Вони щільно скріплені з матрицею з вуглецевого волокна, без очевидного лущення, тріщин і отворів, і очевидних розтріскувань при зв’язку з матрицею.

Малюнок 2 Морфологія вуглецевого фетру та одноразового кінця вуглецевого волокна перед покриттям

Малюнок 3 Морфологія вуглецевого фетру та кінця по одному вуглецю після покриття

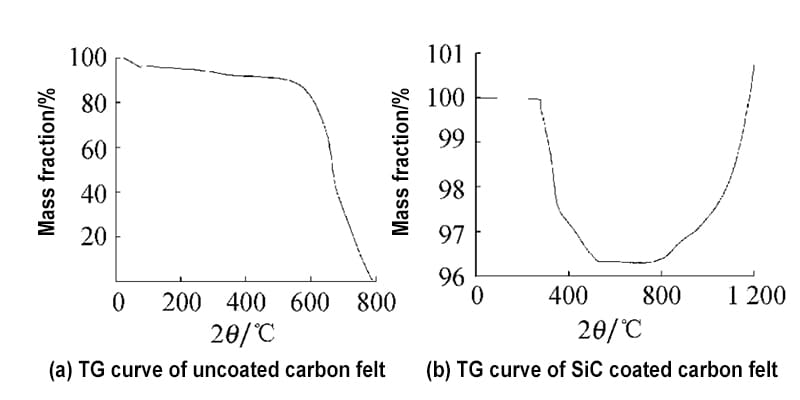

Ми провели термогравіметричний аналіз (TG) на звичайний вуглецевий фетер та фетру вуглецю SIC відповідно. Швидкість нагрівання становила 10 ℃/хв, а швидкість потоку повітря - 20 мл/хв. Фігура 4 - крива TG вуглецевого фетру, де на малюнку 4а є крива TG, що не розширила вуглець, і на малюнку 4b - крива ТГ з вуглецевим фетром SIC. З цього малюнка 4А можна побачити, що зразок, що не з'єднує вуглець, окислюється повільно нижче 600 ℃, а швидкість окислення суттєво прискорюється після перевищення 600 ℃. Приблизно на 790 ℃ залишкова масова частка зразка становить 0, а це означає, що вона була повністю окислена.

Як показано на малюнку 4b, зразок вуглецю з вуглецю з покриттям не має втрати маси, коли температура піднімається від кімнатної температури до 280 ℃. При 280-345 ℃ зразок починає окислюватись поступово, а швидкість окислення відносно швидка. При 345-520 ℃ прогрес окислення сповільнюється. Приблизно на 760 ℃ втрата маси зразка досягає максимуму, що становить близько 4%. При 760-1200 ℃, у міру підвищення температури маса зразка починає збільшуватися. Тобто збільшення ваги відбувається. Це пояснюється тим, що SIC на поверхні вуглецевого волокна окислюється, утворюючи SIO2 при високій температурі. Ця реакція є реакцією на збільшення ваги, яка збільшує масу зразка.

Порівнюючи малюнок 4a та малюнок 4b, можна знайти, що при 790 ℃ звичайний вуглецевий фетер був повністю окислений, тоді як швидкість втрати ваги окислення зразка фетру вуглецю SIC становить приблизно 4%. Коли температура підвищується до 1200 ℃, маса вуглецю SIC покриття навіть незначно збільшується через генерацію SIO2, що вказує на те, що покриття SIC може значно покращити стійкість до окислення високої температури вуглецю.

Рис. 4 Тг крива вуглецевого фетру

ЗSIC покриттяУспішно підготовлений на вуглецю, що відчувається хімічним осадженням пари, рівномірно розподілений, безперервний, густо складений і не має очевидних отворів чи тріщин. Покриття SIC щільно пов'язане з підкладкою без очевидних прогалин. Він має дуже сильну здатність проти окислення.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Авторське право © 2024 VeTek Semiconductor Technology Co., Ltd. Усі права захищено.

Links | Sitemap | RSS | XML | Privacy Policy |