QR-код

Про нас

Продукти

Зв'яжіться з нами

Телефон

Факс

+86-579-87223657

Електронна пошта

Адреса

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Карбід кремніюабразиви зазвичай виготовляються з використанням кварцу та нафтового коксу як основної сировини. На підготовчому етапі ці матеріали проходять механічну обробку для досягнення бажаного розміру частинок перед хімічним розподілом у шихту печі.Для регулювання проникності шихти під час перемішування додають відповідну кількість тирси. Для виробництва зеленого карбіду кремнію певна кількість солі також додається в шихту печі.

Шихта печі завантажується в піч опору періодичного типу, яка має торцеві стінки на обох кінцях з графітовими електродами, розташованими поблизу центру. Корпус печі з’єднує два електроди, оточені реактивними матеріалами для завантаження печі, тоді як ізоляційні матеріали охоплюють зовнішній периметр. Під час роботи електрична енергія нагріває серцевину печі до температури 2600-2700°C. Тепло передається від поверхні сердечника до матеріалів заряду, які, перевищуючи 1450°C, вступають у хімічні реакції з утворенням карбіду кремнію, вивільняючи монооксид вуглецю.

У міру того, як процес триває, високотемпературна зона розширюється, поступово утворюючи все більше кристалів карбіду кремнію. Ці кристали випаровуються, мігрують і ростуть всередині печі, зрештою зливаючись у циліндричну кристалізовану масу. Внутрішні стінки цієї маси нагріваються до 2600 °C, що спричиняє розкладання, що вивільняє кремній, який потім рекомбінується з вуглецем, утворюючи новий карбід кремнію.

Розподіл електроенергії залежить від трьох робочих фаз:

1. Початкова фаза: в основному використовується для нагрівання шихти

2. Проміжна фаза: збільшення частки утворення карбіду кремнію

3. Заключна фаза: переважають термічні втрати

Оптимальне співвідношення потужності та часу розроблено для максимізації теплової ефективності із типовою тривалістю роботи близько 24 годин для великих печей, щоб полегшити координацію робочого процесу.

Під час роботи відбуваються вторинні реакції за участю різних домішок і солей, які викликають витіснення матеріалу і зменшення об'єму. Окис вуглецю, що утворюється, виділяється як забруднювач атмосфери. Після відключення живлення залишкові реакції зберігаються протягом 3-4 годин через теплову інерцію, хоча і зі значно зниженою інтенсивністю. У міру зниження температури поверхні неповне згоряння оксиду вуглецю стає більш вираженим, що вимагає продовження заходів безпеки праці.

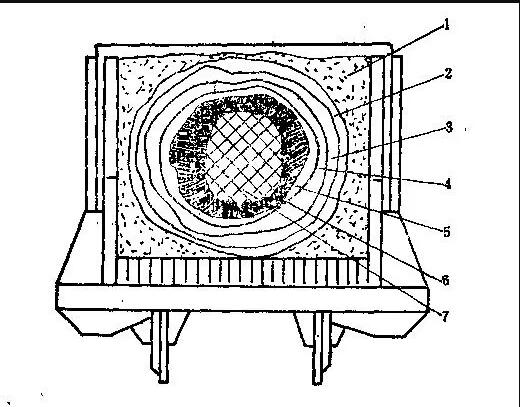

Післяпечкові матеріали від зовнішнього до внутрішнього шарів складаються з наступних компонентів:

(1) Завантажений матеріал, що не прореагував

Частини шихти, які не досягають температури реакції під час плавлення, залишаються інертними, служачи виключно ізоляцією. Ця зона називається ізоляційною смугою. Склад і способи використання суттєво відрізняються від зони реакції. Певні процеси передбачають завантаження свіжої шихти в певні зони ізоляційної смуги під час завантаження печі, яка витягується після плавлення та змішується з реакційною шихтою як кальцинований матеріал. Як альтернатива, матеріал ізоляційної стрічки, що не прореагував, можна пройти регенераційну обробку шляхом додавання коксу та тирси для повторного використання як відпрацьований заряд.

(2) Шар окисленого карбіду кремнію

Цей напівпрореагував шар в основному містить непрореагував вуглець і кремнезем (20-50% вже перетворено на SiC). Змінена морфологія цих компонентів відрізняє їх від вичерпаного заряду. Кремнеземно-вуглецева суміш утворює аморфні сіро-жовті агрегати з нещільною когезією, які легко подрібнюються під тиском, на відміну від вичерпаного заряду, де кремнезем зберігає початкову зернистість.

(3) Скріплюючий шар

Компактна перехідна зона між окисленим шаром і аморфною зоною, що містить 5-10% оксидів металів (Fe, Al, Ca, Mg). Фазовий склад включає непрореагував кремнезем/вуглець (40-60% SiC) і силікатні сполуки. Відрізнити від суміжних шарів стає складно, якщо домішок немає в достатку, особливо в печах чорного SiC.

(4) Аморфна зона

Переважно кубічний β-SiC (70-90% SiC) із залишковим вуглецем/кремнеземом (2-5% оксидів металів). Крихкий матеріал легко розсипається в порошок. Печі з чорним SiC дають чорні аморфні зони, тоді як печі із зеленим SiC дають жовтувато-зелені варіанти — іноді з градієнтами кольорів. Грубі частинки кремнезему або коксу з низьким вмістом вуглецю можуть створювати пористі структури.

(5) SiC вторинного сорту

Містить кристали α-SiC (90-95% чистоти), занадто крихкі для абразивного використання. На відміну від аморфного β-SiC (порошкового, матового), вторинний сорт має гексагональні кристалічні решітки з дзеркальним блиском. Поділ на середній і основний сорти суто функціональний, хоча перший може зберігати пористу структуру.

(6) Кристали SiC первинного класу

Основний продукт печі: масивні кристали α-SiC (>96% чистоти, товщина 50-450 мм). Ці щільно упаковані блоки виглядають чорними або зеленими, їх товщина залежить від потужності печі та розташування.

(7) Графітовий сердечник печі

Поруч із кристалічним циліндром розкладений SiC утворює графітові копії оригінальних кристалічних структур. Внутрішнє ядро складається з попередньо завантаженого графіту з посиленою графітизацією після термоциклування. Обидва типи графіту переробляються як основний матеріал для наступних партій печі.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Авторське право © 2024 VeTek Semiconductor Technology Co., Ltd. Усі права захищено.

Links | Sitemap | RSS | XML | Privacy Policy |