QR-код

Про нас

Продукти

Зв'яжіться з нами

Телефон

Факс

+86-579-87223657

Електронна пошта

Адреса

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

ЗастосуванняЧастини графіту з покриттям TACв монокристалічних печах

Частина/1

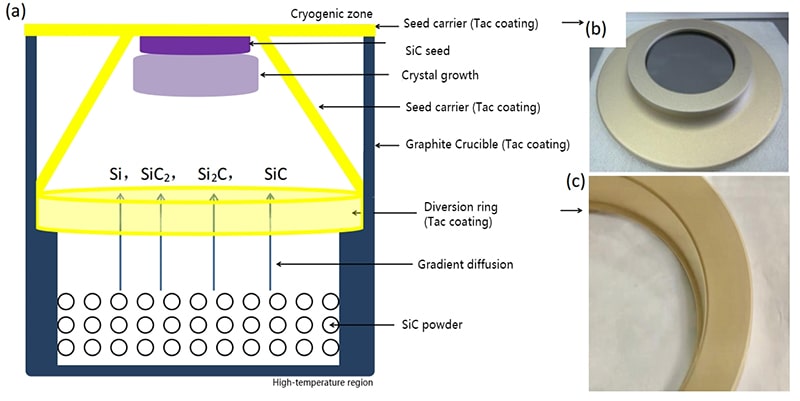

У зростанні монокристалів SIC та ALN, використовуючи метод фізичного транспорту пари (ПВТ), найважливіші компоненти, такі як тигель, власник насіння та направляюче кільце, відіграють життєво важливу роль. Як зображено на малюнку 2 [1], під час процесу ПВТ, кристал насіння розміщується в нижній температурній області, тоді як сировина SIC піддається більш високій температурі (вище 2400 ℃). Це призводить до розкладання сировини, що створює шістсі сполуки (в першу чергу, включаючи SI, SIC₂, SI₂C тощо). Потім матеріал пари фазу транспортують з високотемпературної області до кристала насіння в низькотемпературній області, що призводить до утворення насіннєвих ядер, росту кристалів та генерації монокристалів. Отже, теплові польові матеріали, що використовуються в цьому процесі, такі як тигель, польова посібник та тримач кристала насіння, повинні виявляти високотемпературну стійкість без забруднення сировини SIC та монокристалів. Аналогічно, нагрівальні елементи, що використовуються при росту кристалів ALN, повинні витримувати пари Al та N₂ корозію, а також мати високу евтектичну температуру (з ALN) для скорочення часу підготовки кристалів.

Було помічено, що використання графітових польових матеріалів, що покриваються TAC, для приготування SIC [2-5] та ALN [2-3] призводять до більш чистого продуктів з мінімальним вуглецем (киснем, азотом) та іншими домішками. Ці матеріали демонструють менші дефекти краю та менший опір у кожній області. Крім того, щільність мікропор та травлення ям (після травлення KOH) значно знижується, що призводить до значного поліпшення якості кристалів. Крім того, TAC-тигель демонструє майже нульову схуднення, підтримує неруйнівний вигляд і може бути перероблений (з тривалістю життя до 200 годин), тим самим підвищуючи стійкість та ефективність процесів підготовки монокристалі.

Рис. 2. (A) Схематична схема пристрою вирощування монокристалічного злиття SIC методом PVT методом PVT

(b) Верхній насінній кронштейн з покриттям TAC (включаючи насіння SIC)

(c) Кільце, покрите TAC з покриттям TAC

Mocvd gan епітаксіальний обігрівач росту

ЧАСТИНА/2

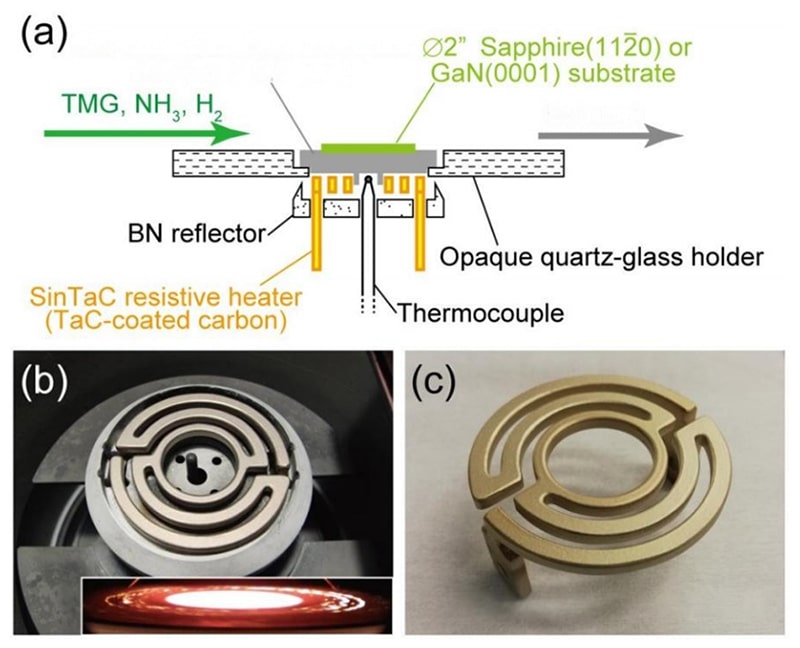

У галузі MOCVD (метало-органічне хімічне осадження пари) ріст GAN, вирішальна методика епітаксіального росту тонких плівок за допомогою органометалічних реакцій розкладання, нагрівач відіграє життєво важливу роль у досягненні точного контролю температури та однаковості всередині реакційної камери. Як показано на малюнку 3 (а), нагрівач вважається основним компонентом обладнання MOCVD. Його здатність швидко та рівномірно нагрівати субстрат протягом тривалих періодів (включаючи повторні цикли охолодження), витримуючи високі температури (протистояння корозії газу) та підтримувати чистоту плівки безпосередньо впливає на якість осадження плівки, консистенцію товщини та продуктивність мікросхем.

Щоб підвищити продуктивність і ефективність переробки нагрівачів у системах вирощування MOCVD GaN, впровадження графітових нагрівачів з TaC-покриттям було успішним. На відміну від звичайних нагрівачів, які використовують покриття pBN (піролітичний нітрид бору), епітаксійні шари GaN, вирощені з використанням нагрівачів TaC, демонструють майже ідентичні кристалічні структури, однорідність товщини, власне утворення дефектів, легування домішками та рівні забруднення. Крім того, покриття TaC демонструє низький питомий опір і низьку поверхневу випромінювальну здатність, що призводить до покращеної ефективності та однорідності нагрівача, тим самим зменшуючи споживання електроенергії та втрати тепла. Контролюючи параметри процесу, можна регулювати пористість покриття для подальшого покращення радіаційних характеристик нагрівача та продовження терміну його служби [5]. Ці переваги роблять графітові нагрівачі з TaC-покриттям чудовим вибором для систем росту MOCVD GaN.

ФІГ. 3. (a) Схематична діаграма пристрою MOCVD для епітаксійного росту GaN

(b) Формований графітовий нагрівач із покриттям TAC, встановлений у комплекті MOCVD, за винятком основи та кронштейна (на малюнку показано основу та кронштейн у нагріванні)

(c) Графітовий нагрівач з TAC-покриттям після епітаксійного росту 17 GaN.

Сусцептор з покриттям для епітаксії (вафельний носій)

ЧАСТИНА/3

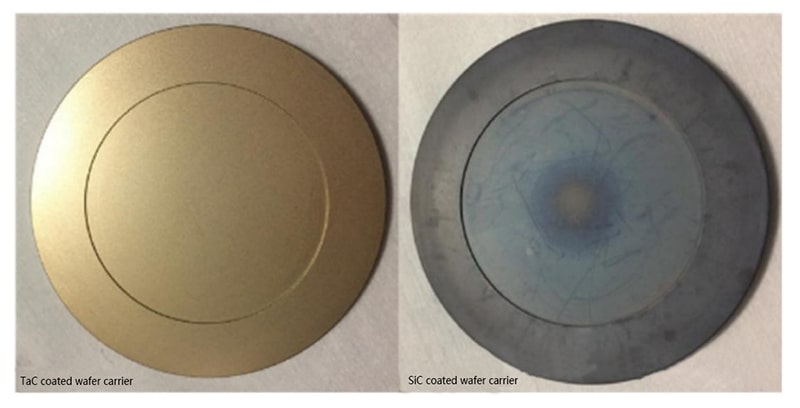

Носій пластини, важливий структурний компонент, який використовується при виготовленні напівпровідникових пластин третього класу, таких як SiC, AlN і GaN, відіграє життєво важливу роль у процесах епітаксійного росту пластин. Пластина, як правило, виготовлена з графіту, покрита SiC для захисту від корозії, викликаної технологічними газами, в діапазоні епітаксіальних температур від 1100 до 1600 °C. Стійкість захисного покриття до корозії значно впливає на термін служби пластини. Експериментальні результати показали, що TaC демонструє швидкість корозії приблизно в 6 разів повільніше, ніж SiC, під впливом високотемпературного аміаку. У високотемпературних водневих середовищах швидкість корозії TaC навіть більш ніж у 10 разів нижча, ніж SiC.

Експериментальні дані продемонстрували, що лотки, вкриті TaC, демонструють чудову сумісність із синім світлом GaN MOCVD процесу без введення домішок. З обмеженими налаштуваннями процесу світлодіоди, вирощені з використанням носіїв TaC, демонструють порівнянну продуктивність і однорідність із світлодіодами, вирощеними на звичайних носіях з SiC. Отже, термін служби вафельних носіїв з TaC-покриттям перевищує термін служби графітових носіїв без покриття та SiC-покриття.

малюнок. Вафельний лоток після використання в епітаксіально вирощеному GaN пристрої MOCVD (Veeco P75). Той, що ліворуч, покритий TaC, а той, що праворуч, покритий SiC.

Метод підготовки загальногоГрафітові деталі з покриттям TaC

Частина/1

Метод CVD (хімічне осадження з парової фази):

При 900-2300 ℃, використовуючи TACL5 та CNHM як Tantalum і вуглецеві джерела, H₂ як зменшення атмосфери, газового газу Ar₂as, плівка відкладення реакції. Підготовлене покриття - це компактне, рівномірне та висока чистота. Однак є деякі проблеми, такі як складний процес, дорогі витрати, важкий контроль повітря та низька ефективність осадження.

ЧАСТИНА/2

Метод спікання суспензії:

Суспензія, що містить джерело вуглецю, джерело танталу, диспергатор і сполучний, наноситься на графіт і спікається при високій температурі після сушіння. Готове покриття росте без правильної орієнтації, має низьку вартість і придатне для великосерійного виробництва. Залишається дослідити, щоб отримати рівномірне та повне покриття на великому графіті, усунути дефекти опори та підвищити силу з’єднання покриття.

ЧАСТИНА/3

Метод плазмового напилення:

Порошок TaC розплавляється за допомогою плазмової дуги при високій температурі, розпилюється на високотемпературні краплі високошвидкісним струменем і розпилюється на поверхню графітового матеріалу. Легко сформувати оксидний шар під невакуумом, і споживання енергії велике.

Графітові деталі з покриттям TaC потребують вирішення

Частина/1

Сила зв'язування:

Коефіцієнт теплового розширення та інші фізичні властивості між TAC та вуглецевими матеріалами різні, міцність на покриття низька, важко уникнути тріщин, пори та теплового напруження, а покриття легко зняти у фактичній атмосфері, що містить гниль і гнилі та Повторний процес підйому та охолодження.

ЧАСТИНА/2

Чистота:

Покриття TaC має бути надвисокої чистоти, щоб уникнути домішок і забруднення в умовах високої температури, а стандарти ефективного вмісту та стандарти характеристики вільного вуглецю та внутрішніх домішок на поверхні та всередині повного покриття повинні бути узгоджені.

ЧАСТИНА/3

Стабільність:

Високотемпературна стійкість та стійкість до хімічної атмосфери вище 2300 ℃ є найважливішими показниками для перевірки стабільності покриття. Шпильки, тріщини, відсутні кути та межі зерна з орієнтацією легко спричинити проникнення та проникнення в графіт корозійних газів, що призводить до відмови захисту покриття.

ЧАСТИНА/4

Стійкість до окислення:

TaC починає окислюватися до Ta2O5, коли температура перевищує 500 ℃, і швидкість окислення різко зростає зі збільшенням температури та концентрації кисню. Поверхневе окислення починається з меж зерен і дрібних зерен і поступово утворює стовпчасті кристали та зламані кристали, що призводить до великої кількості проміжків і отворів, а інфільтрація кисню посилюється до зняття покриття. Отриманий шар оксиду має низьку теплопровідність і різноманітність кольорів на вигляд.

Частина/5

Рівномірність і шорсткість:

Нерівномірний розподіл поверхні покриття може призвести до локальної концентрації термічної напруги, збільшуючи ризик розтріскування та розколювання. Крім того, шорсткість поверхні безпосередньо впливає на взаємодію між покриттям і зовнішнім середовищем, а занадто висока шорсткість легко призводить до збільшення тертя об пластину і нерівномірного теплового поля.

ЧАСТИНА/6

Розмір зерна:

Уніфікований розмір зерна допомагає стабільності покриття. Якщо розмір зерна невеликий, зв’язок не є щільним, і його легко окислити та корозійно, що призводить до великої кількості тріщин і отворів у краю зерна, що зменшує захисні показники покриття. Якщо розмір зерна занадто великий, він порівняно шорсткий, а покриття легко відмакати під тепловим напруженням.

Висновок і перспектива

загалом,Частини графіту з покриттям TACНа ринку є величезний попит і широкий спектр перспектив застосування, поточнийГрафітові деталі з покриттям TaCосновним напрямком виробництва є використання компонентів CVD TaC. Однак через високу вартість обладнання для виробництва TaC CVD і обмежену ефективність осадження традиційні графітові матеріали з покриттям SiC не були повністю замінені. Метод спікання може ефективно знизити вартість сировини та може адаптуватися до складних форм графітових деталей, щоб задовольнити потреби більшої кількості різних сценаріїв застосування.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Китай

Авторське право © 2024 VeTek Semiconductor Technology Co., Ltd. Усі права захищено.

Links | Sitemap | RSS | XML | Privacy Policy |